- Samaín 31 d´ochobre

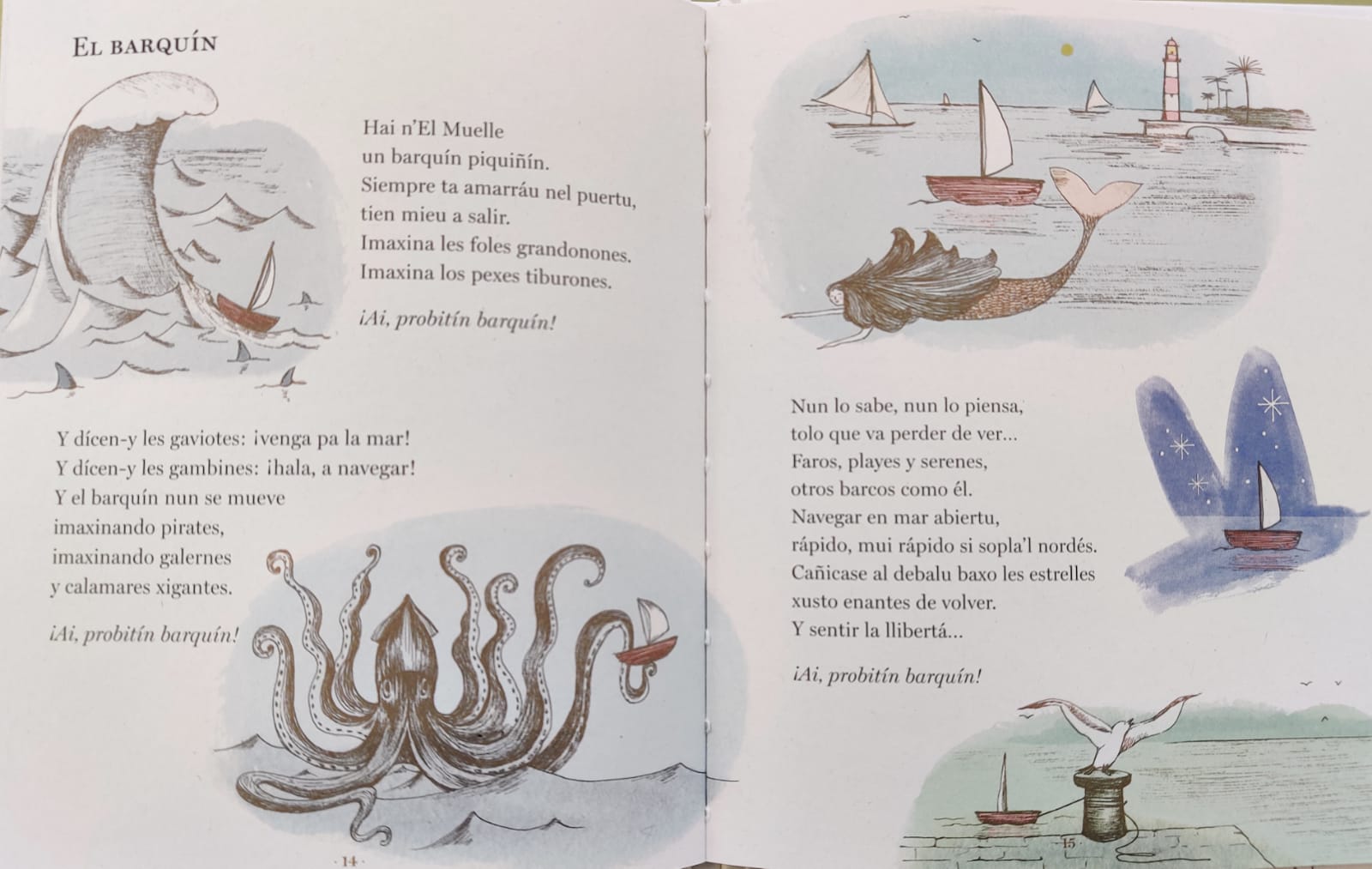

- Escuchar este audio

- Leer este texto

Canciu «Una de mieu» (Xentiquina)

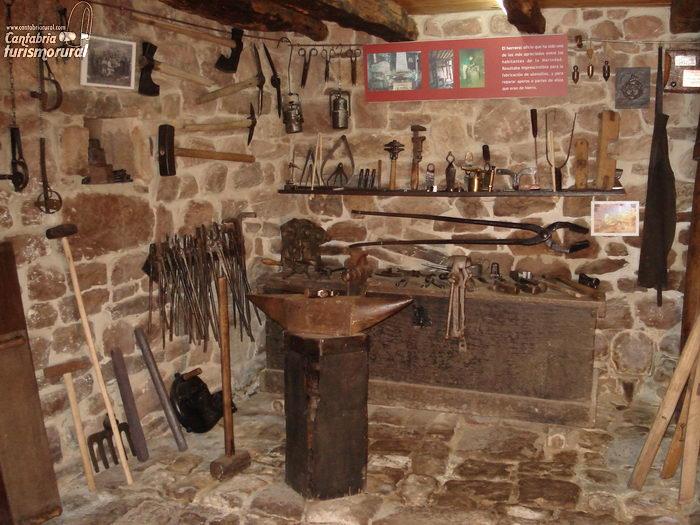

Oficio tradicional Ferreru (herrero)

- Texto en castellano (pag. 1)

- Testu n´asturianu (páx. 2)

- Ver herramientas (abrir pdf, página 5)

- Conjunto Etnográfico de Os Teixois (Taramundi)

VIDEO

VIDEO- Mazonovo, MUSEO DE MOLINOS DE ESPAÑA

- En Mazonovo – Santa Eulalia de Oscos – Asturias, encontramos a Fritz, un austríaco que se afincó en estas tierras y nos enseña el maravilloso arte de los ferreiros y su trabajo en la fragua. (VER VIDEO)

Más imágenes…

- Ferreiro: palabra asturiana para designar al herrero. Es un oficio, que significa alguien que trabaja con el fierro o el hierro.

Ver video

Ver video- Ver Fragua romana El Machuco (Belmonte de Miranda)

Ver video de cómo funciona la fragua.

La industria del hierro adquirió un gran desarrollo en el occidente de Asturias, sobre todo a partir de los siglos XVII y XVIII en que se generalizó el empleo de la rueda hidráulica. El proceso de transformación del hierro se iniciaba en las ferrerías, en las que se fundía el mineral de hierro y se obtenían unas barras. Estas barras se manipulaban en los mazos, donde se estiraban, adelgazaban o ensanchaban para poder trabajarlas y finalmente pasaban al taller del ferreiro, la forxa (fragua), donde se fabricaban las herramientas y productos finales. Mazo es el nombre que recibe tanto el gran martillo para batir el hierro como la instalación que lo alberga.

José María Naveiras Escanlar, más conocido como Pepe El Ferreiro, fundador del Museo Etnográfico de Grandas de Salime. Miembro del Real Instituto de Estudios Asturias (RIDEA) y reputado etnógrafo en el Principado, fue uno de los descubridores del Chao Samartín (Grandas de Salime) en los años 70 del siglo pasado. Muchos le catalogan como una de las figuras principales de la cultura asturiana de los siglos XX y XXI.

Pepe El Ferreiro fue director del Museo Etnográfico de Grandas de Salime desde su creación, en 1989, hasta 2010, cuando fue destituido por el consorcio que lo gestionaba, en aquel momento integrado por el Principado, el Ayuntamiento de Grandas de Salime y la antigua Cajastur. Los que le conocieron recalcan que él siempre creyó que la institución podía convertirse en todo un referente a nivel nacional. Lo consiguió a base del esfuerzo y el tesón con el que trabajó el hierro en su juventud. Gran divulgador y estudioso autodidacta de la cultura asturiana.

Webs de interés:

- Ferrerías (ver)

- El ferreiru (El rincón cunqueiru)

-

‘Ferreiro’, un oficio en extinción pero con relevo a la vista (TPA)

-

El último ferreiro de mazo: Federico Cotarelo nunca olvidó el oficio de ferreiro y por eso no sólo restauró su querido mazo de Aguillón, en el que sigue haciendo pequeñas exhibiciones para sus amigos, sino que se ocupó de acondicionar y revivir el de Os Teixois -también en Taramundi-, el de Mazonovo, en Santa Eulalia de Oscos -donde hoy trabaja un joven ferreriro- y el veigueño de Meredo. «Eran mazos arruinados que puse a andar. Pero ya nadie quiere ponerse hoy a trabajar con ellos», lamenta.

ANEXO PARA COMENTAR LAS PROFES ALGÚN DETALLE…

| LA ANTIGUA SIDERURGIA |

La primitiva producción de hierro en nuestro país estuvo basada en una técnica muy rudimentaria, que fue traída tanto por el Norte por los invasores indoeuropeos y mas concretamente por los relacionados con la cultura celta, como por el Sur por los fenicios y griegos.

Las antiguas ferrerías denominadas ferrerías de altura o de viento se instalaban atendiendo a dos necesidades fundamentales, una la proximidad a los veneros de mineral, que normalmente se encontraban en lugares altos o a media ladera y otra la cercanía a zonas boscosas, para poder asegurar el abastecimiento del gran volumen de carbón vegetal necesario, primando esta última razón sobre la primera, ya que la cantidad de carbón vegetal era mucho mayor que la de mineral.

En estas siderúrgicas primitivas se utilizaba un mineral muy rico en hierro, generalmente en forma de óxidos que se encontraban a flor de tierra, su reducción se realizaba en unos hornos semienterrados de unos 3 metros de altura y uno de diámetro de crisol, construidos a base de piedras labradas y recubiertas en su interior de arcillas lo mas refractarias posible. El espesor de las paredes de estos hornos era de unos 30 cm. y se emplazaban de manera que pudiesen aprovechar para la combustión los vientos predominantes en la zona.

Analizada desde el punto de vista actual, la técnica productiva era aparentemente muy sencilla, aunque en la realidad no lo era tanto, y solo era conocida y guardada celosamente por unos pocos ferrones, que debido a ello gozaban de un prestigio y un reconocimiento por parte de la sociedad donde vivían. Descrita a grandes rasgos, esta técnica consistía en lo siguiente: Se cargaban en el horno capas alternadas de mineral y carbón vegetal, procediendo a su combustión con ayuda del aire necesario suministrado por unos fuelles de piel de cabra o de oveja, movidos a base de gran esfuerzo o bien con las manos o con los pies según el tipo de fuelle empleado

El mineral una vez reducido y separado de la ganga, era extraído del horno y llevado sobre un yunque donde era fuertemente golpeado con ayuda de pesados martillos con el fin de quitarle las escorias remanentes, compactar el metal y darle la forma y acabado final deseado. El hierro dulce así obtenido era de muy buena calidad pero el proceso daba muy bajo rendimiento, pues se perdía la mitad del metal mezclado con las escorias.

Este trabajo requería la aplicación de un gran esfuerzo humano, y los ferrones eran hombres de gran talla y envergadura capaces de mover durante las largas jornadas de trabajo las pesadas herramientas de su oficio.

Fig.12.- La antigua siderurgiaEste procedimiento de obtención del hierro, era conocido como método directo, o de «forja catalana», y fue conocido en Asturias probablemente mas tarde que en el resto del país, debido por una parte al aislamiento provocado por la cordillera Cantábrica, y por otra a la dedicación de los astures a la explotación de los abundantes yacimientos de oro en tiempos del Imperio Romano.

Esta técnica fue, tal como demuestra la documentación hallada, la única empleada en nuestro país hasta el siglo XIII y durante los siglos XIV y XV coexistió con la ya conocida en Francia y Alemania de las ferrerías de agua.

Este avance tecnológico hizo que las ferrerías fuesen trasladadas del monte a las orillas de los ríos, buscando la energía hidráulica capaz de mover en un principio los fuelles o barquines suministradores de la gran cantidad de aire necesario para la combustión, y mas tarde, casi un par de siglos después, los pesados martillos para forjar los metales.

A mediados del siglo XVI las ferrerías españolas y mas concretamente las vascas estaban, desde el punto de vista técnico, a la altura de las mejores de Europa y habían logrado dominar con maestría la nueva y gran fuente de energía proveniente del agua.

| LAS FERRERÍAS DE AGUA EN ASTURIAS |

Desde muy antiguo hay constancia documental de la existencia de la industria del hierro en Asturias. Fue sin embargo en el siglo XVII y en el XVIII cuando se extendieron las ferrerías con rueda hidráulica, que supusieron un gran impulso para dichas industrias.

Como la energía utilizada era hidráulica, proporcionada por los abundantes ríos de nuestra región, el funcionamiento de estas industrias en muchos casos era estacional y solían paralizarse durante los meses del verano debido a la escasez de agua en algunos de los cauces de los que se surtían.

La importancia de tales instalaciones en las comunidades rurales fue muy grande, pues en ellos se abastecían de herramientas, aperos de labranza, clavazón y utensilios domésticos. Sus sistemas de explotación eran muy variados, desde algunos, que eran propiedad de un monasterio, a otros, la mayor parte, que eran particulares y pertenecían a uno o a varios propietarios, en este último caso su explotación se llevaba a cabo mediante un riguroso turno, veceras, en función de la cuota de propiedad que cada cual tenia en ellas lo mismo ocurría llegado el momento de realizar reparaciones u obras de mantenimiento.

Las ferrerías precisaban para su funcionamiento de dos materias primas: mineral de hierro y carbón vegetal. La primera se encontraba en pequeños veneros que los naturales de cada zona conocían y de los que habitualmente extraían el mineral. Respecto a la segunda, el carbón vegetal, debía ser fabricado en el monte a partir de las raíces o cepas de uz, carbón de torgos, o de maderas de castaño y roble todas ellas muy abundantes en nuestra región.

Para la comercialización de los productos resultantes, en los pueblos en los que había ferrerías y cuya producción alcanzaba la suficiente importancia, contaban con recuas de mulas para dar salida al clavazón y al herramental fabricado hacia los mercados de Castilla y Galicia.

En la industria artesanal del hierro conviene distinguir los términos: ferrerías, mazos o martinetes y fraguas o forxas, que son instalaciones distintas aunque complementarias. Las ferrerías eran los establecimientos donde se fundía el mineral ferroso y se obtenían barras o agoas; los mazos o martinetes eran las instalaciones muchas veces anexas a las ferrerías donde se trabaja el hierro obtenido en las primeras, con el objeto de estirar, adelgazar o ensanchar las barras recibidas, y por último, la fragua o forxa, lugar donde el herrero, ferreru o ferreiro elaboraba o reparaba los productos finales (clavos, sartenes, aperos, herraduras, ruedas, etc.). En el siglo XVIII en muchos de los concejos del occidente, se daban perfectamente constituidas, las tres fases del proceso productivo, así por ejemplo, en el concejo de Boal había una ferrería, ocho mazos y ciento noventa herreros.

Jovellanos en sus Diarios nos describe una de estos mazos, que el mismo visitó, con estas palabras: «Mas allá se halla un buen machuco, movido por las aguas del río o arroyo Pascual afluente del Pigüeña, que sirve para estirar el hierro, para varios usos de flejes, clavazón, etc.» Se refería concretamente al machuco instalado en Alvariza, en el concejo de Belmonte de Miranda, que sigue funcionando en la actualidad.

Otro de los Ilustrados Asturianos, el Conde de Campomanes en el «Discurso sobre oficios y artes», decía: » Las ferrerías forman un ramo ventajoso por el consumo que se hace de este metal en todo género de oficios e instrumentos y hará bien la sociedad en tomar noticia de las que hay en el Principado y el modo de aumentarlas y perfeccionar sus fundiciones y el convertir hierro en acero».

| EMPLAZAMIENTOS HISTÓRICOS |

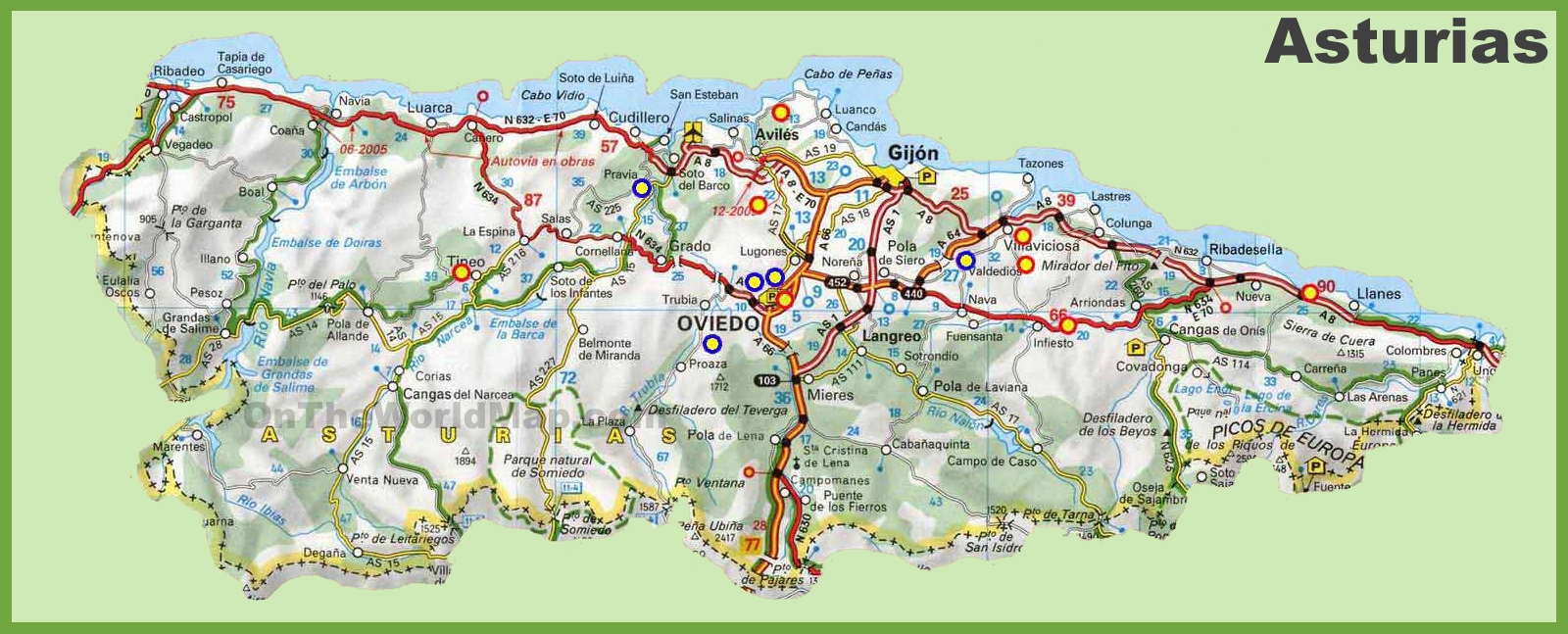

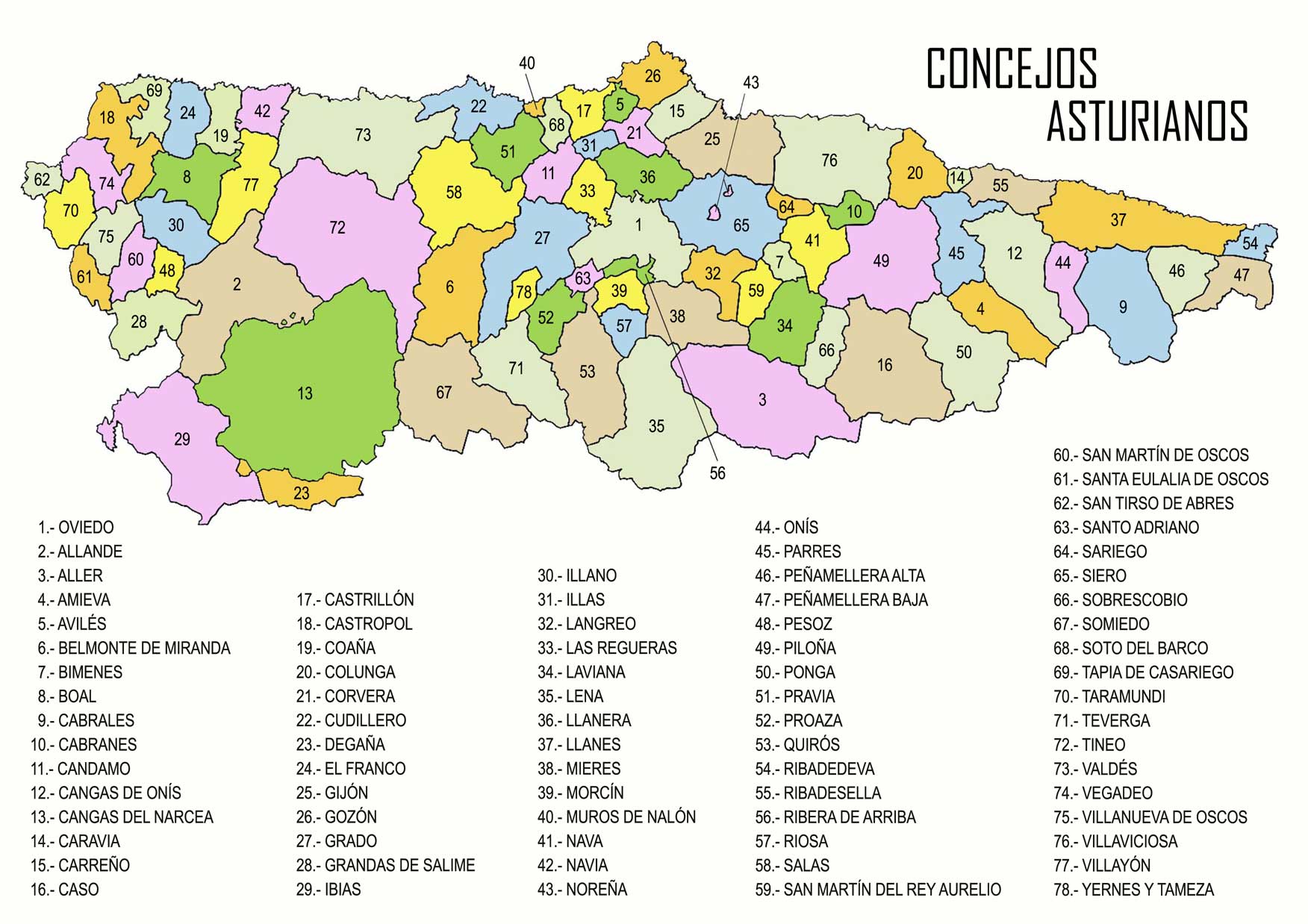

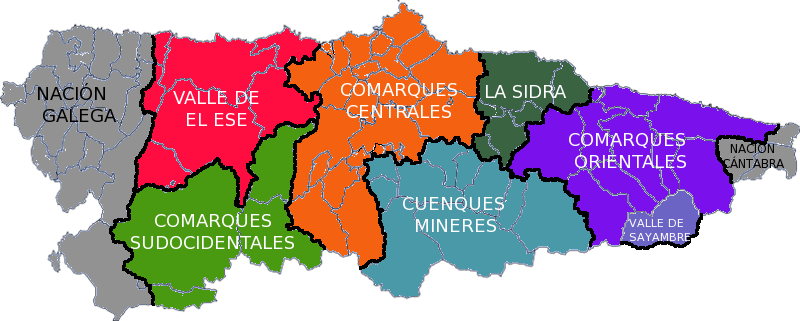

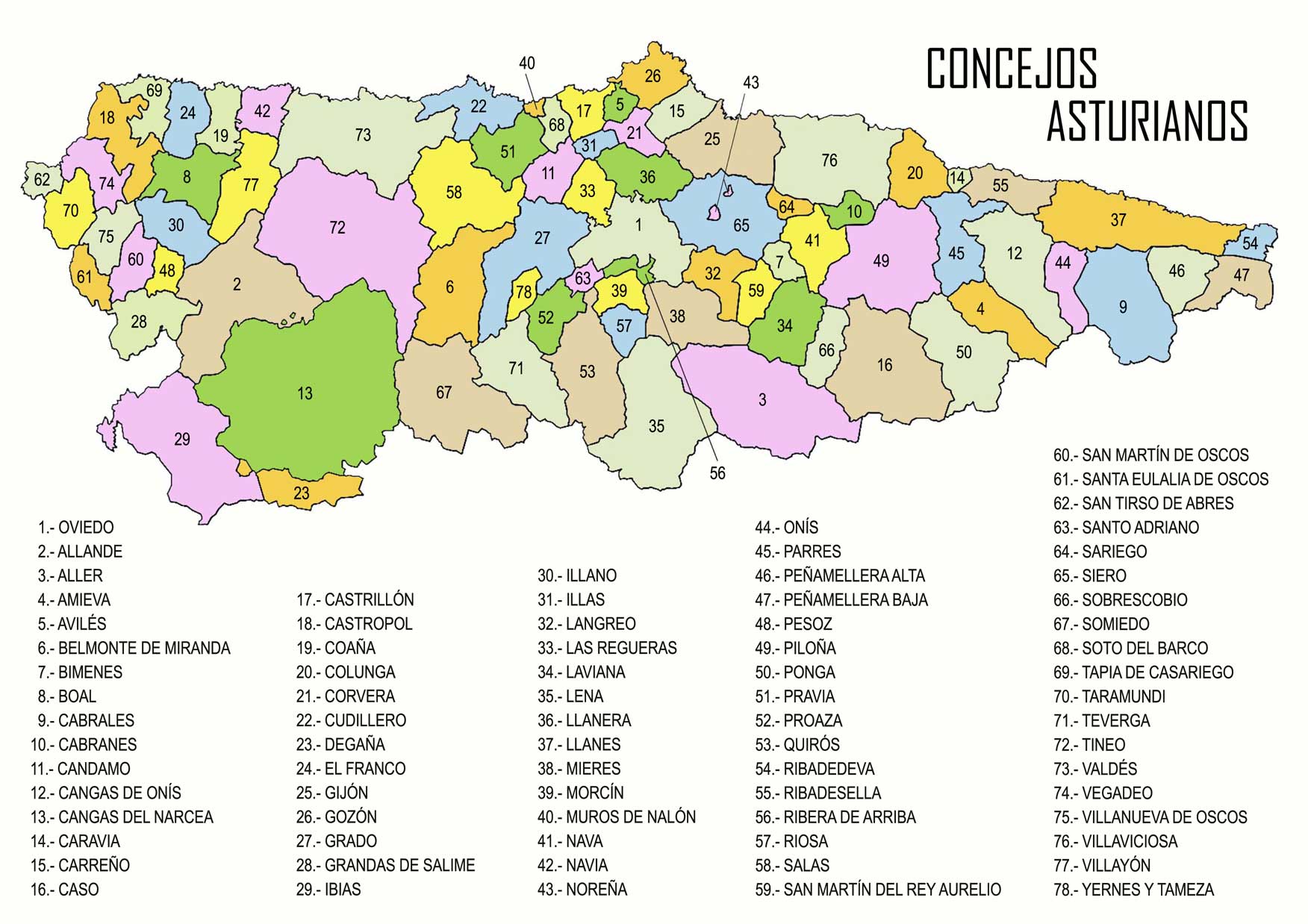

Asturias según noticias que se poseen, fue la región en donde los mazos tuvieron mas larga vida, estando extendidos por toda su geografía, aunque fue en la zona occidental donde hubo una mayor concentración y mas concretamente en la comarca que comprende los concejos de: Oscos, Vegadeo, Castropol y Taramundi. La razón de esto habría que buscarla en una serie de factores determinantes como son la existencia de ricos criaderos de mineral, la abundancia de carbón vegetal procedente de sus bosques, y la gran cantidad de corrientes fluviales que surcan sus valles, necesarias para mover las ruedas hidráulicas.

La toponimia ha dejado constancia de la existencia de estas ferrerías y así encontramos repartidos por nuestra geografía lugares como: Mazonovo, Mazoveyo, Los Mazos, Ferreirela, La Ferrería, Ferredal, Ferrerías, Ferrero, Fornaza, etc.

En su libro «Criaderos de hierro en Asturias» D. Luis Adaro y Magro cita el mapa topográfico de Shultz y hace mención de las forjas y ferrerías existentes, pudiéndose contabilizar unas 50 ferrerías que distribuidas por concejos serian las siguientes:

- Castropol:4 forjas, una ferrería mayor en Montealegre, situada a orillas del rio Suarón, dos mazos en Castro y Vegalar, ambas situadas en las márgenes del río Porcia y uno en Ferredal, al sudeste de Castropol.

- Vega de Ribadeo (Vegadeo): 5 en los lugares de Molejón, Meredo, Piantón a orillas del río Suarón y otras dos en las aldeas de Ferreira y Meón, a orillas del río Oteiro.

- Taramundi: 3 forjas en los lugares de Mazo y Vega a orillas del río Vega y Teixois a orillas del arroyo Mestas afluente del Turia.

- Santalla de Oscos: 3 mazos, uno en Ferreirela a orillas del río Santalla, lugar donde nació el Marques de Sargadelos, otra en Santalla y, por último, el de Mazonovo a orillas del río del mismo nombre.

- Vilanova de Oscos: 2 mazos, uno en el pueblo de Santa Eufemia a orillas del río Agüeria, y otro en el Monasterio de Vilanova, a orillas del río Vilanova.

- San Martín: 2 mazos, uno en Arne y otro en Mazo de Mon, a orillas del río Ahio.

- Tapia de Casariego: 2 forjas, una en La Barrosa y otra en Veguiña, en el río Porcía

- San Tirso de Abres: 1 en el lugar de Salcido, en la margen izquierda del río Eo.

- Boal: 1 en el lugar de Frosira, a orillas del río Urubio, afluente del Navia

- El Franco: 2 en los lugares de Andina y Boimouro a orillas del río Bao

- Coaña: 1a orillas del río Meiro

- Villayon: 2 en las aldeas de Lendelforno y Bullimeiro, a orillas del río Polea

- Pola de Allande: 4 las de Villarin y Gorbayon en los lugares de Carcedo de Lago y Ar- menande, y las de Bustarel y Villardejusto, a orillas del río del Oro.

- Ibias: 2, una en el lugar de Rioporcos a orillas del río Suarna, y otra en el río Navia, en el lugar de Fornaza.

- Valdés: 2 en los lugares de Rioseco y Setienes, a orillas del río Negro.

- Somiedo: 2 en los lugares de la Riera y de Pola de Somiedo a orillas del río Pi- güeña

- Cangas de Narcea: 4 en los lugares de Xeiron, Pontones, Lotriello y el mazo de Abaxo, en Besullo, en el río Vega.

- Belmonte de Miranda: 2 un machuco en Alvariza y una ferreira mayor en el monasterio de Belmonte, ambas visitadas por Jovellanos tal como aparece relatado en sus «Diarios»

- Villaviciosa: 1 en la parroquia de Arroes, en el lugar denominado La Ferrería a orillas del río España, que fue regentada por familiares de Jovellanos.

- Cangas de Onis: 1 en el lugar de Cayena.

- Caso: 1 en Tanes en el lugar de Abantro, a orillas del río Nalón.

- Ponga: 1 en Beloño, a orillas del río Ponga.

- Lena: 1 en el lugar San Claudio de Herias, en el caserio de Renueva

- Amieva: 2 cerca del Puente Herrera, en el lugar de Careya, a orillas del río Sella.

Fig.13. Distribución de las ferrerias en AsturiasEn la actualidad, en Asturias hay cuatro mazos en funcionamiento, y que han sido restaurados con la ayuda económica de la Consejería de Educación, Cultura y Deportes del Principado, y son :

El mazo de Aguillon en el Concejo de Taramundi, situado a orillas del río Cabreira, afluente del Turia, que a su vez lo es del Eo, y al lado de la carretera comarcal Vegadeo-Taramundi, unos 3 kilómetros antes de llegar a Taramundi.

Mazo de Teixois, también en el Concejo de Taramundi, situado a orillas del arroyo Mestas, afluente del Turia y a unos 3 kilómetros de Taramundi. Este mazo forma parte de un interesante conjunto etnográfico relacionado con el aprovechamiento de la energía hidráulica. En el se pueden ver funcionando y a tamaño natural un molino de rodezno, una piedra de afilar, una minicentral hidroeléctrica, un batán y el mencionado mazo.

Ferrería de Mazonovo en Santalla de Oscos, situada a unos 5 kilómetros de Santalla, en la carretera de Vegadeo a Fonsagrada, a orillas del río Mazonovo, afluente del Agüeira. Recientemente restaurada y que presenta la particularidad de ser la única que conserva el banzao de madera.

Machuco de Albariza en Belmonte de Miranda, a 2,5 kilómetros de Belmonte en la carretera del Puente de San Martín al Puerto de Somiedo, a orillas del arroyo Pascual. En este machuco se sigue trabajando y realizando labores propias del oficio de herrero.

Fig.14.- Perspectiva de una ferreria

| FERRERÍAS.- DESCRIPCIÓN DE SUS ELEMENTOS |

Las dependencias o instalaciones de una ferrería generalmente están constituidas por un edificio principal destinado a taller, en cuyo interior van alojados el martillo, el hogar o regazal y unos compartimientos destinados a almacenar el mineral y el carbón vegetal; anexo a este edificio y situado a una cierta altura está el deposito o banzao de agua que va a mover las ruedas hidráulicas y las trompas de aire.

| INSTALACIÓN HIDRÁULICA.- PRESAS, CANALES Y BANZAOS |

Las primitivas ferrerías debieron aprovechar directamente la corriente y velocidad natural de los ríos por lo que cabe pensar que estarían situadas a orillas de los mas caudalosos, siendo posterior la construcción de presas o desniveles artificiales en los mismos, con el fin de incrementar la energía cinética y potencial del agua almacenada.

La construcción de la presa en el río, producía una subida del nivel del agua, lo que permitía desviar por mediación de un canal realizado a tal efecto, una parte del caudal de agua para un mejor aprovechamiento energético.

Las presas se construían en lugares del río donde la velocidad del agua no fuera muy grande, empleándose para su realización madera o piedra según el tipo. Las presas de piedra se construían empleando piedras labradas, lo mas ajustadas posible, para evitar que la caída del agua las dañara.

El agua era conducída por un canal labrado en la ladera, de sección aproximadamente cuadrada y con unas dimensiones entre 0,5 m. y 1,20m. de anchura y con un recorrido de entre 200 y 300 metros. A la entrada solía llevar una compuerta, para regular el caudal de agua hacia la ferrería y a lo largo del mismo llevaba unos aliviaderos para controlar dicho caudal.

Finalmente el agua es recogida en un depósito elevado sobre el nivel de la ferrería, que recibe el nombre de banzao o camarao, con una altura suficiente como para que la energía potencial acumulada fuese capaz de mover la rueda hidráulica.

Los banzaos mas primitivos eran de madera, pero estos creaban muchos problemas de mantenimiento y fueron sustituidos por banzaos de piedra mas resistentes y duraderos. En su base llevaban un orificio, que se abre o cierra con una válvula en forma de maza de madera y parecida a una pirámide truncada con las aristas redondeadas, cuya base ajusta en el orificio de desagüe, y que se desplaza por una guías laterales que favorecen el ajuste de la misma. Estas válvulas se accionan mediante unas varas, que se manejan desde el interior de la ferrería, lo que nos permite variar la velocidad de la rueda, y por tanto, el número de golpes del martillo.

Fig. 15.- Banzao de madera de una ferreria

| EL MARTILLO DE FORJAR |

El martillo era una pieza de vital importancia dentro del proceso de fabricación de las ferrerías, pues servía por una parte, para separar el hierro de las escorias, ya que estas van incrustadas dentro de la masa y a base de golpes sucesivos del martillo se compactaba dicha masa de hierro y se separaban las escorias, y por otra realizaba el desbaste y estirado en barras; finalmente se usaba para dar a estas barras la forma definitiva.

El funcionamiento del martillo o mazo de la ferrería es muy sencillo. La rueda hidráulica movida por el impulso del agua, le comunica al eje o árbol un movimiento rotatorio; de este árbol sobresalen unos dientes a modo de levas, concretamente cuatro situados a 90º, los manobreiros, que en su giro percuten sobre el extremo del mango del martillo, la dendala, obligándole a bajar y por tanto al martillo a subir, cuando la dendala pierde contacto con la leva, el mazo cae y golpea en su movimiento oscilante el yunque o incre; esta golpeo se repite cuatro veces por cada giro completa de la rueda.

Las partes fundamentales de las que se compone el conjunto que denominaremos martillo son: la rueda hidráulica, el eje o árbol y el mazo o martinete.

La rueda hidráulica.- El agua almacenada en el banzao al abrir la válvula o maza se precipita a través de un canal de madera o estolda sobre las 16 palas de la rueda haciendo que ésta gire. La rueda se construye de madera de roble por su calidad y dureza, con un diámetro medio que oscila entre 1,5 y 2 metros y una anchura entre 15 y 20 cm.

Había dos tipos de ruedas hidráulicas las cerradas o de cajones y las abiertas o de palas.En Asturias fueron estas últimas las que se emplearon en la mayor parte de las ferrerías. La altura de caída del agua era, por término medio,de 2,5 a 3 metros, y las velocidades de giro entre 25 y 30 golpes por minuto.

Eje o árbol.- El eje es una de las piezas fundamentales de la instalación; va solidario a la rueda mediante dos maderos en aspa que reciben el nombre de cruces; se construye en madera de roble, utilizando la parte central o duramadre de un tronco con una longitud de unos 5 m. y un diámetro una vez labrado, de unos 60 cm.

El árbol va reforzado con una serie de aros de hierro llamados sellos, que se montan en caliente, de manera que al enfriar queden fuertemente apretados contra el eje, que lleva en sus extremos unos cuadrados de hierro de un metro aproximadamente de longitud y cilíndricos en los extremos, con un diámetro de unos 8 cm., que constituyen los ejes de giro del árbol y reciben el nombre de gorriones.

Fig. 16.- Rueda, árbol y martillo de una ferreriaA un metro aproximadamente del extremo del árbol opuesto al de la rueda, van incrustados con ayuda de las xemelas, los cuatro manobreiros o levas, que al igual que los gorriones son refrigerados por agua, que es conducida por unos pequeños canales de madera, para evitar el calentamiento, y como consecuencia, el desgaste de los mismos y de las maderas de apoyo.

Fig. 17.- Manobreiros

Fig.18.- Boga El martillo o mazo Los manobreiros en su giro chocan con uno de los extremos del mango del martillo, la dendala, que es una placa de hierro sujeta a dicho extremo con unos clavos, de esta forma hacen levantar al martillo; al soltar los manobreiros en su giro la dendala, el martillo cae con gran estruendo sobre la incre.

El mango del martillo es, generalmente, también de madera de roble, con una longitud de unos 3 a 4 metros y un diámetro entre 35 y 40 cm.; en su parte central lleva una abrazadera de hierro, la boga, dotada de dos extremos salientes, tetas de boga, que giran sobre las aldabarras, especie de cojinetes de hierro que van sujetos contra los cepos con cuñas de madera, que permiten realizar el centrado del martillo.

Finalmente en el otro extremo del mango va sujeta la pieza que da nombre al conjunto, el martillo o mazo, que es de hierro y pesa entre 150 y 200 Kg. y se sujeta al mango también a base de cuñas. Este mazo golpea sobre un yunque de hierro de forma de pirámide truncada que va sujeta a un gran cepo de madera enterrado en el suelo de la ferrería.

Fig.19.- Martillo e incre

| HOGAR O REGAZAL |

El hogar o regazal es el horno donde se reduce el mineral de hierro y se obtiene como producto final el hierro comercial. En este hogar se cargaban el mineral ferroso y carbón vegetal; este carbón, con la aportación de aire necesaria, hacia posible la fusión del mineral, quedando, al final de la operación, unas escorias flotando sobre la masa y en el fondo del crisol, en estado pastoso, una cantidad de hierro que debidamente apelmazada formaba una bola o agoa, que era llevada al martillo con el fin de quitarle las escorias remanentes y darle forma final de barras semicomerciales, que a su vez podían trabajarse en la propia ferrería o suministrarle materia prima a las ferrerías menores o forjas.

Los hogares de las ferrerías asturianas tenían forma de prisma o de pirámide truncada e invertida, las paredes se hacían de albañilería e iban recubiertas normalmente de chapas metálicas y para el fondo por lo general se aprovechaba un vieja rueda de molino.

El hogar de las ferrerías menores o mazos y el de las fraguas tiene como misión calentar el hierro a la temperatura de forja para poder trabajarlo, estirarlo y darle forma con el mazo sobre el yunque.

| ALIMENTADORES DE AIRE |

En el hogar de las ferrerías es necesario alcanzar temperaturas entre 1200º y 1300º con el fin de poner el hierro en esta pastoso y producir la fusión de las escorias. Para alcanzar estas temperaturas, se necesita una cantidad de aire regular y suficiente y, por tanto, un mecanismo alimentador de dicho aire.

A lo largo de la historia estos mecanismos fueron evolucionando En un principio se trataba de un fuelle de cuero, accionado de forma manual y de esta manera teníamos un suministro intermitente y pequeño de aire. La aparición de la rueda hidráulica hizo variar el sistema de accionamiento de los barquines, que dejó de ser manual y pasó a serlo mediante dicha rueda y un sencillo mecanismo de biela-excéntrica, que transforma el movimiento de giro de la rueda en un movimiento alternativo de sube y baja que mueve los fuelles.

Esto permitió aumentar el tamaño de los barquines y disponer de un aire mas abundante y continuo. La regulación de este aire se consigue mediante la variación de la velocidad de giro de la rueda y se maneja desde el interior de la ferrería por medio de la vara, abriendo o cerrando la cantidad de agua.

Por último, otro sistema de alimentación es el de trompas de agua, basadas en el aumento de velocidad que adquiere el agua que cae por una tubería al pasar por un estrechamiento, lo cual produce por efecto Venturi una aspiración de aire exterior a través de unos agujeros u oídos que lleva la trompa. Este aire, mezclado con mucha humedad, es recogido en la parte superior de un trobo o recipiente de madera y desde este por una tubería también de madera, conducido hacia el hogar o regazal.

Con este sistema el aire es suministrado de forma continua y con una cierta humedad que favorece la reducción del mineral, esto abarata el costo de la instalación y reduce también los gastos del mantenimiento. Este es el sistema que aparece en la mayor parte de las ferrerías asturianas.

Fig. 20.-Trompa de agua

| EL COMBUSTIBLE.- CARBÓN VEGETAL |

Una profesión profundamente ligada a la industria del hierro fue la de carbonero. Ya comentamos la importancia y volumen que tenia el carbón vegetal en el proceso de fabricación, pues este carbón tenia una doble misión, por una parte aportaba el calor para la combustión y por otra hacia de reductor.

El combustible utilizado en las ferrerías era el carbón vegetal. Este se obtenía a partir de la leña de los bosques y generalmente en el mismo monte, en un lugar próximo al de la tala de arboles. Era considerable la cantidad madera que se gastaba en estas épocas, en la fabricación de carbón. Se puede afirmar que esta fue una de las causas de la deforestación de nuestros bosques durante los siglos XVII y XVIII.

La leña, de diversos grosores, se apilaba y posteriormente se le daba fuego. Una vez carbonizada se le tapaba con tierra con el fin de controlar la combustión, evitando que queden tiros de aire, pues, esto haría que la combustión fuese completa y la leña quedase reducida a cenizas.

De la clase de madera empleada dependía la capacidad calorífica del carbón obtenido, siendo las mejores las de roble y castaño y, aún mejor, el carbón de torgos, obtenido partiendo de las cepas de uz o beriño.

El proceso de carbonización se comienza excavando, en un terreno ligeramente inclinado, un hoyo de 0,5 a 1 metro de profundidad y 2 metros de diámetro, realizando en la parte de abajo del hoyo, una rampa sobre la que se harán rodar, con el fin de apagarlos los carbones aún encendidos.

Se empezará colocando en el centro del hoyo un montón de palos secos y pequeñas astillas para encender el fuego, a continuación, se van colocando todos los maderos mayores, seguidamente, los de mediano tamaño y, por último, los mas menudos. El fuego se va propagando de adentro hacia afuera y cuando todo el montón este recubierto de una especia de ceniza blanquecina se procede a taparlo con tierra, evitando todo posible respiradero.

Así se deja durante un cierto tiempo, generalmente toda la noche, ejerciendo sobre la carbonera una especial vigilancia, con el fin de controlar el que no se produzcan chimeneas o tiros que arruinarían todo el proceso.

A la mañana siguiente ya está la carbonera lista para destapar y apagar los carbones encendidos, para ello se les hace rodar por la rampa o tendal, luego se cargan en sacos y se transportan con caballerías hacia los lugares de consumo. Algunos carboneros que no poseían animales de carga llevaban ellos mismos los sacos a su espalda utilizando una cinta atada desde la frente.

Para el establecimiento de una ferrería, era factor de suma importancia, asegurar un regular aprovisionamiento de carbón vegetal, no sólo para aplicarlo como vimos al proceso de fabricación, sino también para la calcinación del mineral de hierro. Junto a esta instalaciones de ferrería, o en lugares relativamente próximos, debían existir bosques con abundante arbolado, del cual estas pudieran beneficiarse.

Fig 21.- Elaboración de carbón vegetal

| PRODUCCIÓN |

Al frente de los establecimientos de ferrería se hallaba un maestro ferreru o ferrón, que en muchas ocasiones se trataba del propio dueño de los mismos, y en otras un encargado o capataz, generalmente de procedencia vasca y contratado para tal fin por los dueños de la ferrería, que podían ser alguna de las casas señoriales existentes en Asturias o algún monasterio. La plantilla era variable dependiendo de la importancia y magnitud de la ferrería, oscilaba entre 5 y 10 operarios y estaba constituida por : un responsable del horno u hogar, «el forneru», un fundidor o mayador, que colaboraba con el anterior en la vigilancia y obtención de las hornadas, y preparaba la agoa o zamarra de metal para ser trabajada en el martillo. Estos dos oficiales solían tener dos segundos o ayudantes, el sota-forneru y el sota-mayador, además había algún aprendiz o mozo llamado a continuar la tradición laboral artesana y ser un futuro oficial.

La jornada de trabajo era continua, trabajando a turnos de noche y de día, de esta manera se mantenía el horno continuamente encendido, incluso los domingos y fiestas de guardar en los cuales no se trabajaba en las ferrerías.

Además de estos operarios directamente relacionados con las ferrerías, había otras serie de trabajadores que dependían de ella como podían ser, los carboneros, los abastecedores o transportistas de carbón vegetal y de mineral, este último muchas veces procedía de las minas de Somorrostro en Vizcaya, y era descargado en alguno de los puertos asturianos; luego debía ser transportado por los angostos caminos a lomos de recuas de mulas hasta las ferrerías. Al mantenimiento y arreglo de las ferrerías se dedicaban unos especialistas, los herreros reparadores y los carpinteros.

El proceso productivo pasa por tres fases: primero una calcinación del mineral de hierro en los hornos de calcinar, seguida de una reducción en el hogar o regazal para obtener el hierro metal, y, por ultimo, la separación de las escorias y estirado en barras en el martillo.

Un balance tipo de una colada podría ser el siguiente: para obtener una cantidad de hierro dulce aproximadamente de 150 Kg. necesitamos cargar en el horno 450 Kg. de mineral de hierro y 675 Kg. de carbón vegetal. El proceso de reducción duraba unas seis horas.

Fig 22.- El trabajo en una ferrería

El método seguido para la operación de calda de una forja era el siguiente: en primer lugar se pesaba el mineral, una carga de unos 450 Kg., se machacaba convenientemente y se cribaba, dividiendo la mena en dos partes, los finos que pasaban por la criba y los trozos mayores. Mas tarde, se cargaba el combustible junto con el mineral en el crisol del hogar y se empezaba a dar viento para que la combustión se iniciase con fuerza. Una vez extendida dicha combustión por toda la masa, se disminuía la presión del viento y se taponaba con arcilla la salida de escorias.

Según iba pasando el tiempo, el combustible se consumía, descendiendo el nivel en el crisol de regazal, entonces, se añadía mas carbón humedecido juntamente con mineral fino, en capas sucesivas, cargando a intervalos de 10 minutos durante casi una hora. Seguidamente, se aumentaba la presión del viento y se iba completando con nuevas cargas de carbón humedecido, para evitar así, un sucesivo gasto de combustible. Dos horas después se introducían en el crisol escorias procedentes de coladas anteriores y después de otras dos horas, se picaba el orificio de salida de escorias. Esta primeras escorias, aún muy ricas en hierro, se introducían nuevamente en la colada, humedeciéndolas y tapándolas con carbón.

Al final de este proceso con ayuda de varas metálicas, se buscaban en el interior los fragmento de masa ferrosa dispersos entre la escoria y se unían a la masa principal.

Fig. 23.- Realizando la colada en una ferreria

Una vez transcurridas las seis horas que aproximadamente duraba la operación , surgían unas llamas blancas, indicativas de que el hierro empezaba a quemarse. Se procedía, entonces, a separar el carbón de la superficie, apartándolo, y por medio de unas palancas se desprendía la masa de hierro del fondo del crisol en forma de bola, la agoa o zamarra.

Ya en el exterior, la masa incandescente, se dejaba enfriar durante un cierto tiempo y se llevaba al martillo para que a base de golpes la compactara y expulsara los restos de escoria que podía llevar, seguidamente se dividía en varias partes para hacer mas fácil su manejo. Se podía estirar en barras o palanquillas y de esta manera era suministrado a los posibles clientes, herreros y ferrerías menores, donde se le daba el acabado final.

En los mazos o en las fraguas, las barras eran calentadas de nuevo a la temperatura de forja y llevadas al martillo o martinete en las primeras y al yunque en las segundas, para obtener los productos acabados como rejas de arado, calderos, sartenes, flejes para ruedas de carro, utensilios domésticos, aperos para la labranza, bisagras, cerraduras y sobre todo, clavazón, que era exportado o bien a los mercados de Castilla o a los astilleros gallegos para la construcción de buques.

Fig. 24.- Grabado de una ferreria antigua

Comentarios recientes